Технологии сварки НАСА могли бы революционировать изготовление рабочей лодки

Твердотельные процессы сварки, которые были разработаны для программ развития НАСА, могут значительно снизить затраты на изготовление рабочей лодке

Является ли это для буксирного судна, грузового судна или морского судна снабжения, большая часть производственной техники для обработки лодок расположена вдоль Южного побережья США. Но посещение любого из рабочих мест в этом районе (или любого другого в страна) откроет устаревшие и архаичные процессы изготовления, используемые семьдесят лет назад. Процесс изготовления рабочей лодки очень дорог, трудоемкий и не изменился со времен Второй мировой войны. Возможно, настало время вернуться к чертежной доске и перестроить процесс производства рабочей лодки с нуля, чтобы новые технологии сварки твердого тела и другие аэрокосмические технологии, разрабатываемые в Центре космических полетов им. Маршалла НАСА (MSFC), могли быть использованы для снижения затрат и сократить производственные графики. Хотя разработка сварки НАСА фокусируется на аэрокосмической дисциплине, многие применения существуют для этих же процессов сварки в твердом состоянии в морской отрасли.

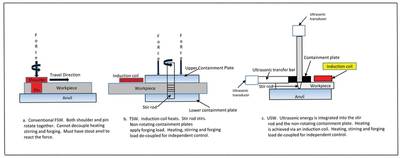

Технологии твердотельной сварки в MSFC НАСА достигли значительных успехов, это поддержка приложений аэрокосмического производства НАСА. В дополнение к обычной сварке трением с перемешиванием (C-FSW) и самореактивной сварке трением с перемешиванием (SR-FSW), оба из которых используются в производстве криоконтактов Space Launch System (SLS), MSFC также разрабатывает ультразвуковой сварной шов (USW ) и процессы термического перемешивания (TSW). Эти два процесса превосходят FSW в том, что нагревательные, перемешивающие и ковочные элементы развязаны, чтобы обеспечить независимое управление каждым элементом. Это позволяет увеличить контроль процесса. Технологические преимущества всех трех твердотельных процессов (FSW, USW и TSW) обусловлены тем, что твердотельный процесс сварки происходит в пластиковой фазе ниже температуры плавления соединяемых материалов. Это исключает возможность возникновения затвердевающих дефектов. Преимущества включают возможность соединения материалов, которые трудно сваривать, например, алюминиевые сплавы 2XXX и 7XXX, магний и медь. Твердотельные процессы сварки могут использовать специально разработанное оборудование или модифицированную существующую станковую технику, а также подходят для автоматизации и адаптируются для использования роботом.

Другие преимущества заключаются в следующем:

• Низкое искажение и усадка даже в длинных сварных швах.

• Отличные механические свойства при испытаниях на усталость, растяжение и изгиб.

• Однопроходные сварные швы.

• Отсутствие дуги или дыма.

• Нет пористости.

• Нет брызг.

• Возможность работы во всех положениях.

• Энергоэффективность.

• Один мелющий инструмент обычно может использоваться для длины сварного шва длиной до 1000 м (3280 футов) в алюминиевых сплавах серии 6XXX.

• Не требуется прокладка наполнителя.

• Отсутствие защиты от газа для сварки алюминия.

• Некоторая устойчивость к несовершенным технологиям сварки; могут быть приняты тонкие оксидные слои.

• Нет необходимости в шлифовании, чистке или травлении, необходимых для массового производства.

• Возможность сварки алюминия и меди толщиной> 75 мм (3 дюйма) за один проход.

• После установления параметров сварки требуется очень мало ремонтов швов.1

Термическая сварка

Рисунок 2 Станционная косилка TSW, используемая для титановой сварки в MSFC. NASA. Перед внедрением процесса TSW следует отметить, что FSW является технологией соединения, которая расширяется в своем применении к космическим структурам в качестве твердотельного метода соединения с совместными свойствами, превосходящими стыковые сварные соединения. Методы FSW в первую очередь связаны с высокопрочными алюминиевыми сплавами, такими как сплавы Al-Li, используемые для производства криогенных резервуаров, несущих конструкций и компонентов фюзеляжа ракет. Существует большой интерес к расширению методов присоединения FSW к высокопрочным и высокотемпературным сплавам с включением компонентов ракетного двигателя и других применений высокотемпературных материалов для космоса. Однако высокие силы трения и высокие температуры сварки затрудняют задачу.

Рисунок 2 Станционная косилка TSW, используемая для титановой сварки в MSFC. NASA. Перед внедрением процесса TSW следует отметить, что FSW является технологией соединения, которая расширяется в своем применении к космическим структурам в качестве твердотельного метода соединения с совместными свойствами, превосходящими стыковые сварные соединения. Методы FSW в первую очередь связаны с высокопрочными алюминиевыми сплавами, такими как сплавы Al-Li, используемые для производства криогенных резервуаров, несущих конструкций и компонентов фюзеляжа ракет. Существует большой интерес к расширению методов присоединения FSW к высокопрочным и высокотемпературным сплавам с включением компонентов ракетного двигателя и других применений высокотемпературных материалов для космоса. Однако высокие силы трения и высокие температуры сварки затрудняют задачу.

НАСА разработало инновационную вариацию процесса FSW под названием Thermal Stir Welding (TSW) - процесс, который вводит дополнительное тепло в заготовку, не зависящую от нагрева трения между мешалкой и металлом. Описание процесса TSW показано на рисунке 1, и оно показывает различия между процессами FSW и TSW. В FSW перемешивание RPM перемешивающего инструмента, нагревание от плечевого натирания на поверхности сварного соединения и сжимающее ковочное усилие от плеча невозможно отделить. TSW отделяет три элемента процесса и обеспечивает независимое управление каждым из них. Независимо контролируется об / мин обжимного инструмента, а также сжимающие ковочные нагрузки от верхней и нижней защитных пластин. Нагрев независимо контролируется с помощью индукционной катушки. Из-за независимого управления элементами / параметрами процесса реальное преимущество TSW особенно предвзято относится к материалам с более толстой средой и высокопрочным жаропрочным сплавам (например, титан, стали, инконелы и т. Д.), Где существует несоответствие между параметры перемешивания, необходимые для поддержания фрикционного нагрева и требуемые параметры перемешивания для режимов горячей работы сплава. Не сказать, что TSW'ing не будет полезен для сварки алюминия. Он способен сваривать все алюминиевые сплавы, будь то тонкие листы или более толстый разрезанный алюминий, за один проход.

Разработка процесса TSW привела к созданию полномасштабной машины, показанной на рисунке 2. Она использовалась для поддержки предыдущей работы, финансируемой Агентством перспективных исследований обороны (DARPA) и Управлением военно-морских исследований (ONR). Конечным результатом этого проекта было успешное демонстрацию однопроходного соединения коммерческого чистого (CP) титана (500 мм) (25,2 мм) и Ti 6-4 ELI.

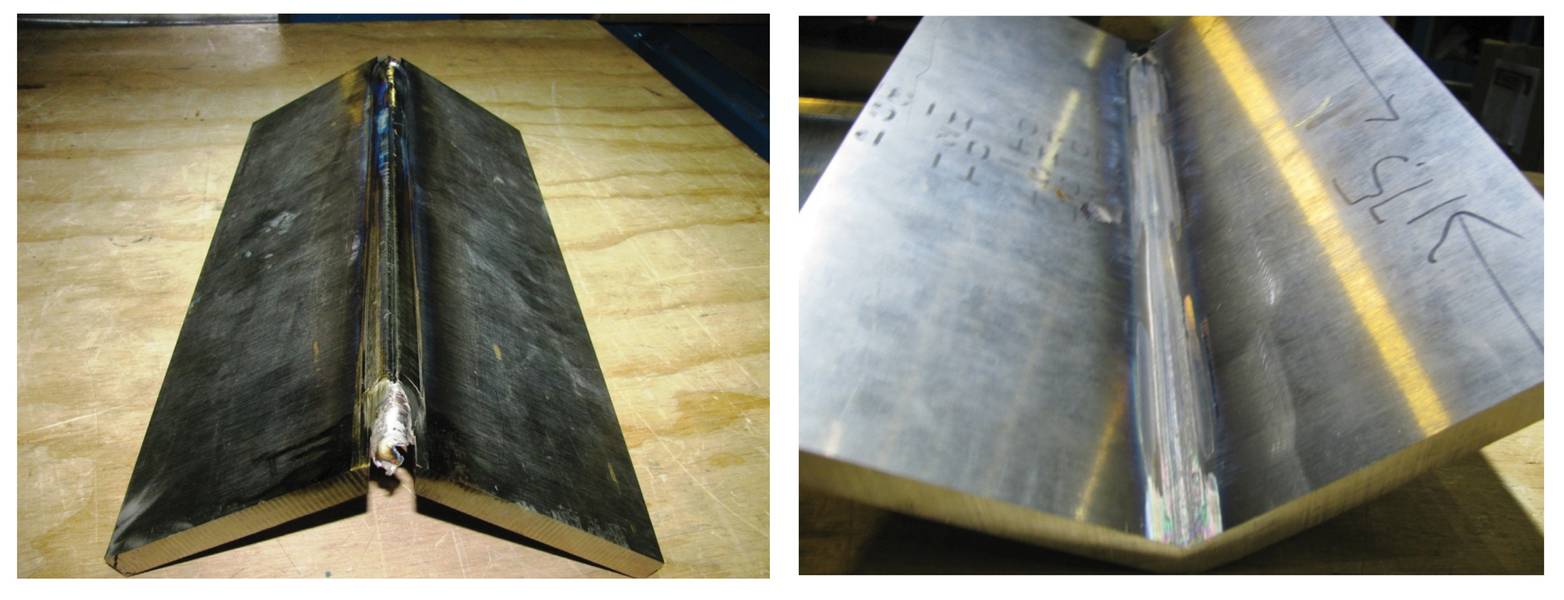

Поскольку процесс TSW отменяет функции перемешивания, нагрева и ковки процесса FSW и позволяет независимо контролировать каждый элемент процесса, новые и очень уникальные приложения / возможности могут быть достигнуты с использованием процесса TSW над процессом FSW. Так как в конфигурации TSW используются невращающиеся защитные пластины (вместо вращающегося плеча в процессе FSW), чтобы применять кузнечные нагрузки к пластифицированному сварочному самороду, можно сформировать верхнюю и нижнюю защитные пластины для конкретной уникальной геометрии. Это было сделано в упомянутой работе, завершенной для DARPA / ONR. Одним из результатов была структура в форме шестиугольника, которая представляла собой субкомпонент подрегулярной пушки. На рисунке 3 показан один из угловых швов, а на рисунке 4 показана завершенная часть. Обратите внимание, что предварительная подготовка сварного шва имеет угол 60 градусов, и перемешивающий инструмент перемещается через угловую сварную шовную заготовку за один проход. Другим применением, для которого был бы идеальный процесс TSW, является сварка сварных швов.

Другим преимуществом процесса TSW является возможность сварки с использованием контроля температуры в режиме реального времени. Это требует точного мониторинга в реальном времени и контроля температуры в зоне сварки. Примером может быть сварка титана, где желательно поддерживать температуру сварного шва ниже температуры бета-перехода примерно 890 ° C. (1634F). Чтобы поддерживать температуру сварного шва, правильная температура индукционной катушки должна быть сбалансирована с деформационным нагревом, чтобы обеспечить достижение и поддержание целевой температуры в течение всего процесса соединения для получения однородной микроструктуры. При этом входная целевая температура 870C (1600F) вводится в систему управления. Индукционная катушка нагревает сварную деталь до входной температуры, и в это время заготовка перемещается между верхними и нижними защитными пластинами, которые зажимают заготовку с желаемой силой ковки. Затем перемешивающий инструмент начинает перемешивать сварной шов. Если температурный датчик видит, что температура сварочного самозапуска падает ниже входной целевой температуры, скорость перемещения замедляется и / или увеличивается обороты обмотки инструмента и / или увеличивается мощность индукционной катушки. Эти три события, независимо друг от друга или в тандеме, повысят температуру сварного шва. Если заданная температура входа превышена, скорость перемещения увеличится и / или уменьшится об / мин обмотки инструмента, и / или мощность индукционной катушки уменьшит все, что оказывает охлаждающее воздействие на сварочный самородок. Одна из наиболее важных точек данных относительно отличных сварных швов заключается в том, что постоянная температура поддерживается во время сварки с небольшими колебаниями.

Ультразвуковая сварка

Рисунок 1 Схема, показывающая разницу между FSW, TSW и USW. Изображение: НАСА

USW похож на TSW в том, что перемешивание RPM, нагрев и сила сжатия удерживающей пластины были отключены для большего контроля процесса. Он отличается от TSW и FSW тем, что ультразвуковая энергия интегрирована во вращающийся мешалку и невращающуюся защитную пластину. На рисунке 1 показана схема процесса, а на рисунке 5 показан прототип USW, расположенный в MSFC. Преимущества использования USW-процесса включают однопроходные сварные швы в алюминиевых и жаропрочных сплавах, уменьшенные силы погружения на оси Z, уменьшенные силы трения по оси X, уменьшенные силы сдвига по оси X, увеличенные скорости движения и увеличенный механизм перемешивания жизнь.

Изогровые и ортотридные структуры

Производство ракетной аппаратуры космической стартовой системы (SLS), прежде всего криогенных конструкций резервуаров, использует превосходную прочность и жесткость, обнаруженные в конструкциях Isogrid и Orthogrid. На рисунке 6 показаны заодно жесткие структуры Isogrid и Orthogrid. Как конструкции Isogrid, так и Orthogrid содержат интегрированные элементы жесткости, которые характеризуются исключительной прочностью и весом для многих применений, помимо аэрокосмических ракет-носителей. Isogrid способен выдерживать нагрузки на сжатие и изгиб, что делает его идеальным для космических и аэрокосмических применений. Orthogrid имеет аналогичные преимущества для Isogrid, однако он отличается с точки зрения его структурной структуры - ребра жесткости используют квадратный или прямоугольный узор вафли, а не треугольный. Обе самофиксирующиеся конфигурации используются там, где важны малый вес, жесткость, прочность и устойчивость к повреждениям.

Рисунок 6: Структуры с ортогональной структурой и ортографом. NASA использует технологии NASA для морских применений

Рисунок 6: Структуры с ортогональной структурой и ортографом. NASA использует технологии NASA для морских применений

Применение аэрокосмических технологий для морских применений определенно будет проблемой. Необходимо было бы использовать подход «на дно», начиная с анализа стресса и отказа, который привел бы к предварительным проектам корпуса. Новые конструкции корпуса лодки могли бы сосредоточиться на устранении сотен структурных ребер жесткости, что значительно сократило затраты на рабочую силу и проверку. Новые конструкции позволят использовать новые передовые твердотельные сварочные процессы и материалы; те же, что использовались в производстве космического оборудования НАСА и в научно-исследовательских программах, таких как Программа космических ракетных запусков. Анализ затрат и затрат и исследования торговли приведут к точке безубыточности для внедрения новых технологий в морскую отрасль. Можно было бы изготовить и испытать демонстрационную статью опытного образца для изготовления, в которой можно было бы сэкономить преимущества автоматизированных сварных швов с односторонним сварным соединением с гораздо более высокой прочностью, чем ручные сварные сварные швы, а также дальнейшая экономия затрат и положительное влияние на график с использованием автоматических процессов проверки сварки в реальном времени.

Признание передовых производственных процессов и технологий используется и разрабатывается для аэрокосмических применений в аэрокосмической промышленности США, возможно, сектор морской промышленности должен исследовать технологии, изложенные в этой статье, а также другие передовые материалы и процессы, доступные для модернизации судостроения. Возможные пути модернизации включают консорциумы, партнерские отношения и другие механизмы совместного развития, которые могут быть сосредоточены на приложениях морского производства.

Из-за ограниченного пространства, эта статья была сокращена и затрагивает основные моменты технологий, используемых и разработанных для производственных программ НАСА. За более подробной информацией обращайтесь к г-ну Сэмми Наборсу, программе передачи технологий, Центру космических полетов имени Маршалла, 256-544-5226.

1 Процесс FSW использовался в Программе производства внешних резервуаров в поддержку программы космического челнока. FSW использовали для завершения продольных сварных швов в последних шести резервуарах с жидким водородом (LH) и жидким кислородом (LOX). Единственный известный дефект FSW произошел в производстве, когда мощность прошла наполовину в 20-футовом танке LH. После распоряжения Совета по рассмотрению материалов (MRB) было решено квалифицировать технику ремонта FSW, таким образом, предотвращение утилизации резервуара для жидкого водорода

Об авторе: Джефф Дин

Джефф Дин начал свою карьеру в Центре космических полетов им. Маршалла НАСА в июне 1986 года. Его образование включает в себя степень бакалавра наук в области биологии, Университет штата Боулинг-Грин 1976, BS Welding Engineering, Университет штата Огайо 1986 года и магистерские программы, Университет Теннесси, 1993 год Он привел процесс сварки трением с перемешиванием (FSW) в агентство НАСА в 1995-1996 годах, когда он обеспечил 14-тонный горизонтальный буровой станок Kearney и Trecker и преобразовал его в первую систему FSW НАСА. Он закончил свои первые сварные швы FSW в ноябре 1996 года. С 1996 года он продолжал разработку FSW, а также ультразвуковой сварной шов (USW) и сварку с термическим перемешиванием (TSW) с 1996 года и создал 13 патентов США в области твердотельной сварки.

-титана-НАСА-90537)

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)