Питание от морского дна

В ноябре 2019 года компания АББ объявила о коммерческом доступе к своей новой системе технологий подводного распределения и преобразования энергии. Эта технология, разработанная совместно с компаниями Equinor, Chevron и Total, направлена на то, чтобы добывать большую часть мировых запасов углеводородного сырья в мире с помощью подводной электрификации.

Нормативно-правовое давление и реалии рынка объединились, чтобы помочь оффшорным операторам нефти и газа создать более четкое видение более безопасного, более энергоэффективного, рентабельного и экологически благоприятного будущего, как для его зрелых бассейнов, так и для новых, удаленных, глубоководных границ. ,

Чтобы помочь промышленности достичь этих целей, компания АББ в рамках совместного отраслевого проекта (JIP) по исследованию, проектированию и разработке стоимостью 100 миллионов долларов США, начатого в 2013 году с партнерами Equinor, Chevron и Total, разработала, разработала и проверила новое подводное распределение среднего напряжения. и конверсионная система, которая позволяет перемещать все производственные операции на морское дно, делая последний важный шаг к реализации мечты о настоящем подводном объекте.

В ноябре 2019 года АББ объявила о коммерческой готовности новой подводной энергосистемы, которая завершила 3000-часовое испытание на мелководье в защищенной гавани в Ваасе, Финляндия, что, по ее словам, продемонстрировало эффективность этой технологии. Это означает, что большую часть мировых запасов углеводородного сырья в мире можно добывать с помощью подводной электрификации.

Подводный и верхний

Обычные верхние морские системы добычи углеводородов обычно размещаются на больших пилотируемых плавучих или стационарных конструкциях, которые дороги в эксплуатации и где пространство для размещения силового и контрольного оборудования часто ограничено.

Кроме того, для каждого опытного пользователя на морском дне требуются дорогостоящие выделенные силовые и электрогидравлические шлангокабели, что создает дорогую топологию, которую трудно адаптировать к новым конфигурациям и которая ограничена в своей способности поддерживать инициативы по цифровизации из-за ограниченной пропускной способности.

Большинство современных конструкций используют газовые турбины для выработки электроэнергии на местном уровне с последующими выбросами, влияющими на окружающую среду. Другими недостатками являются подверженность людей риску и необходимость постоянного технического обслуживания и материально-технической поддержки в дополнение к затратам на строительство и эксплуатацию этих энергоэффективных установок.

Чтобы преодолеть эти проблемы, на протяжении многих лет нефтегазовые компании пытались установить производственную инфраструктуру на морском дне, чтобы извлечь выгоду из повышения эффективности добычи и значительного снижения воздействия на окружающую среду. Однако ранние подводные системы распределения электроэнергии страдали недостатком ограниченного расстояния обратной связи, которое было ограничено до менее чем 150 километров (км).

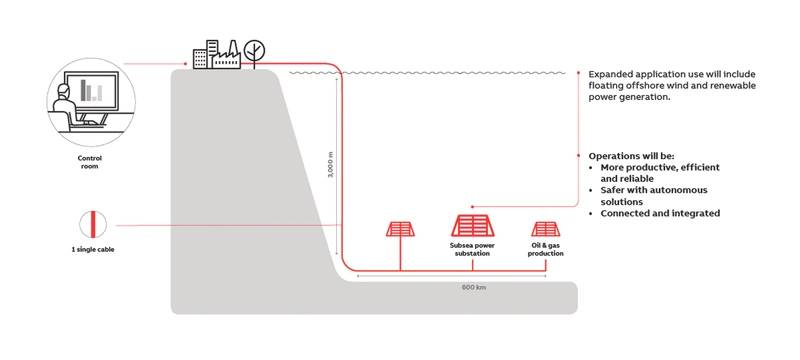

Напротив, результаты JIP между ABB и ее партнерами показывают, что впервые во всем мире энергетические компании смогут получить доступ к надежному источнику электроэнергии до 100 мегаватт на расстояниях до 600 км и на глубине. 3000 метров, где атмосферное давление превышает 300 атмосфер. Электроэнергия может подаваться по одному кабелю, который можно использовать до 30 лет, что делает реальностью добычу нефти и газа в отдаленных и глубоких океанских условиях.

«Эта веха знаменует собой выдающееся достижение и является кульминационной точкой вдохновляющего технологического развития, достигнутого благодаря огромной самоотдаче, опыту и настойчивости. Это результат интенсивного сотрудничества более 200 ученых из ABB, Equinor, Total и Chevron в многолетних совместных усилиях », - сказал доктор Питер Тервиш, президент подразделения промышленной автоматизации ABB.

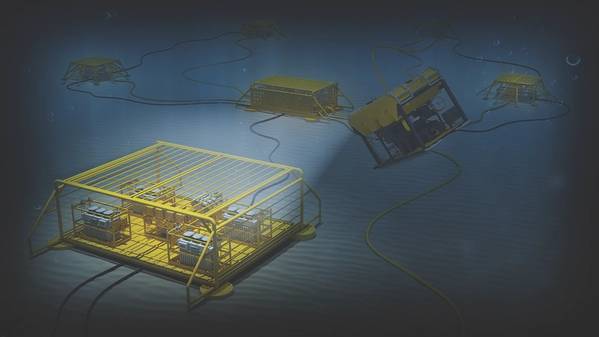

(Изображение: ABB)

(Изображение: ABB)

Электрификация подводных компонентов

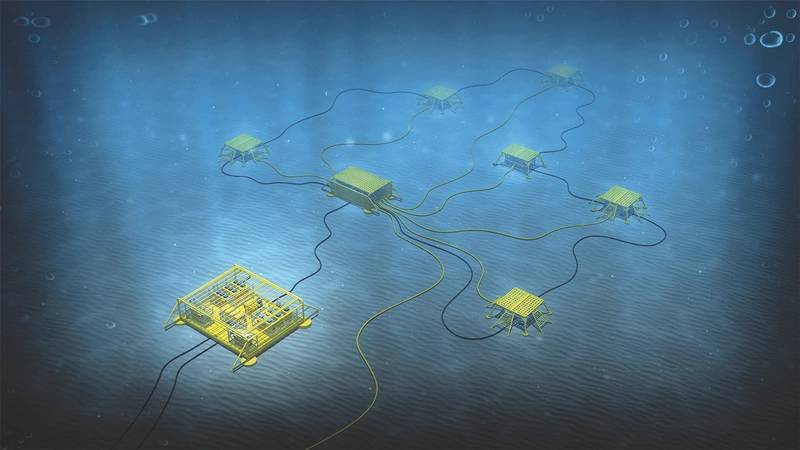

В результате исследований и разработок, проведенных в JIP, подводные компоненты и системы от приводов до насосов и компрессоров все больше электрифицируются, что помогает повысить доступность и контроль системы, а также уменьшить размеры, стоимость и энергоемкость компонентов, а также вывести персонал из среда высокого риска за счет использования удаленных и беспилотных операций. АББ говорит, что, внедряя технологию, которая может распределять подводную энергию на большие расстояния и на большие глубины для достижения подводных производственных систем, можно реализовать все возможности этой технологии и добавляет, что, основываясь на конкретном случае разработки, новая система может предложить экономия капитальных затрат в размере более 500 млн. долл. США за счет соединения восьми энергопотребляющих блоков, таких как насосы и компрессоры, с помощью одного кабеля на расстоянии 200 км от другой инфраструктуры.

Кроме того, подача электроэнергии к таким установкам на морском дне может значительно снизить энергопотребление, что приводит к значительной экономии энергии и гораздо более низким выбросам углерода по сравнению с использованием береговых систем. Технология может быть приведена в действие любым источником энергии, включая энергию ветра и воды. Еще одним преимуществом подводной технологии является снижение эксплуатационных рисков и повышение безопасности, поскольку для работы требуется меньше офшорного персонала, а также могут быть использованы преимущества оцифровки и автономии.

«Перенос всего нефтегазодобывающего комплекса на морское дно больше не является мечтой», - сказал доктор Тервиш. «Дистанционно управляемые, все более автономные подводные сооружения, работающие на энергии с низким содержанием углерода, с большей вероятностью станут реальностью, когда мы перейдем к новому энергетическому будущему».

Жизнеспособная технология, коммерческий потенциал

До JIP и 3000-часовых испытаний на мелководье в Вааса, только кабель передачи и подводный понижающий трансформатор работали под водой. Однако после завершения JIP подводная система распределения и преобразования мощности АББ теперь включает понижающий трансформатор, преобразователи среднего напряжения с регулируемой скоростью (VSD), распределительное устройство среднего напряжения (MV), управляющее и низковольтное (LV) Распределение мощности, силовая электроника и системы управления поддерживаются на 230/400 В.

Опыт каждой из составляющих подводной системы распределения и преобразования энергии был получен с различных предприятий АББ по всему миру.

«Наши успехи в достижении этой стадии являются свидетельством глубокого опыта наших команд в области, с энтузиазмом и преданностью созданию игры, способствующей переменам в отрасли», - заявил Кевин Кососко, старший вице-президент и глава департамента энергетики в ABB. «Полная подводная электрификация была долгое время. Это не легко, но мы сделали это. Нефтяные и газовые компании теперь имеют доступ к технологиям, которые полностью изменят их работу ».

Важной областью внимания во время JIP было обеспечение того, чтобы система была модульной, гибкой и открытой. Он также должен был соответствовать целям надежности и доступности, более высоким, чем для приложений верхнего уровня. АББ решила, что в рамках проекта будут внедрены решения, в значительной степени основанные на существующих технологиях, для обеспечения надежности, и что стратегии контроля качества и устаревания были хорошо разработаны с самого начала. Этот подход также означал, что интеграция с существующими аппаратными системами и программным обеспечением верхнего уровня была бы простой и что все сбои должны быть уменьшены путем улучшения или изменения конструкции, а не путем добавления простых шагов «повышенной прочности».

Чтобы обеспечить компактные и надежные решения, АББ заключила распределительные устройства VSD и MV в заполненные маслом резервуары с компенсацией давления, причем каждый компонент итеративно оттачивался в пошаговом подходе, оптимизируя таким образом сборки продукта и сокращая количество компонентов и функций для обеспечения избыточности и высокого надежность системы. Кроме того, для обеспечения того, чтобы электроника и силовые компоненты могли работать в среде, устойчивой к давлению, и в диэлектрическом масле, экранирование и выбор компонентов, совместимость материалов, аспекты взаимодействия материалов и тепловые характеристики компонентов были установлены на оптимальных уровнях.

Электроника и модули управления имеют гибкую и модульную конструкцию, что позволяет использовать их в разных размерах, что облегчает размещение в системе. Коммуникации и управление основаны на Ethernet для простоты взаимодействия с остальной частью подводной системы, а высокоскоростная волоконно-оптическая связь позволяет быстро реагировать на удаленные операции.

В 2017 году привод с регулируемой скоростью ABB прошел 168-часовое испытание на мелководье и соответствовал всем критериям производительности, необходимым для его прохождения. Все остальные компоненты системы ABB также доказали свою эффективность под водой. (Фото: АББ)

В 2017 году привод с регулируемой скоростью ABB прошел 168-часовое испытание на мелководье и соответствовал всем критериям производительности, необходимым для его прохождения. Все остальные компоненты системы ABB также доказали свою эффективность под водой. (Фото: АББ)

Реалистичное тестирование

Поскольку получающаяся в результате система распределения и управления питанием состоит из нескольких сотен уникальных критических компонентов, работающих в различных стрессовых условиях, была создана четкая и прагматичная структура тестирования для изучения поведения и ограничений различных конструкций, что помогает смягчить риск неудачи перед предварительной квалификацией для полномасштабных прототипов. Поэтому, начиная с моделирования и лабораторных испытаний, материалы, компоненты, узлы и узлы подвергались действительным уровням напряжения в соответствии с профилями жизненного цикла до того, как было проведено окончательное испытание всей системы за 3000 часов на мелководье.

Все испытания проводились в соответствии со стандартом API 17F для систем управления подводным производством и включали температуру, вибрацию, давление и ускоренный срок службы. Разработка для разработки проекта следовала рекомендациям и уровню технологической готовности (TRL), определенным в DNV RP-A203, что обеспечивает системный подход для обеспечения надежного функционирования технологии в указанных пределах.

Преимущества для промышленности

Успешное тестирование системы ABB имеет ряд последствий для нефтегазового сектора. Использование системы означает, что срок службы существующего оборудования может быть увеличен за счет более экономичных врезок, требующих минимальных модификаций верхней части. Кроме того, будущие разработки могут быть внедрены и легко адаптированы с помощью более гибкой топологии системы. С полнофункциональными системами, установленными под водой, для длинных обратных связей больше не нужны несколько силовых кабелей или сложные шлангокабели, и, кроме того, решения с электрическим питанием обеспечивают круглосуточную визуализацию производительности системы. Используя ABB Ability, цифровую платформу компании, более точное управление и расширенную удаленную аналитику, эти цифровые решения обеспечивают глубокие знания АББ в области доменов от устройства до облака и, таким образом, приносят пользу клиентам нефтегазовой отрасли. Джереми Катлер, руководитель Центра исследований и разработок Total в Ставангере, Норвегия, сказал.

«Эта разрушительная, преобразующая технология открывает неисследованные области, а сила сотрудничества, которая началась с четкого определения объема работ и объединила лучшие таланты в новом дизайне снизу вверх, привела к созданию« подводной фабрики » «Концепция использования зеленой энергии от берега до подводного мира, обеспечивающая максимальную эксплуатацию потенциальных подводных ресурсов. Партнерство не является новым в нефтегазовом секторе - мы конкурируем во многих областях, но мы также сотрудничаем - и в таком большом проекте, как этот, разные стороны могут разделить риск и разделить выгоды. Беспилотный подводный завод предоставляет много преимуществ: чистая оффшорная энергия, более эффективное использование энергии и снижение выбросов углерода ».

Простая топология распределения питания обеспечивает эффективную работу системы распределения и преобразования энергии ABB. (Изображение: ABB)

Простая топология распределения питания обеспечивает эффективную работу системы распределения и преобразования энергии ABB. (Изображение: ABB)

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)