Обзор системы Sapinhoá-Lula NE BSR

Изучение и добыча глубоководных пресольных солей в оффшорной Бразилии вызвали серьезные технологические проблемы. Некоторые водохранилища расположены под водой на глубине 2000 метров, и их необходимо пробурить через еще 2 тысячи метров соли. Хотя проблемы разведки были сложными, проблемы производства не менее грозны. Благодаря тому, что на больших резервуарах размещено несколько добывающих и нагнетательных скважин, сложность надежного и безопасного вывода нефти и газа в производство FPSO была усугублена экстремальными глубинами воды.

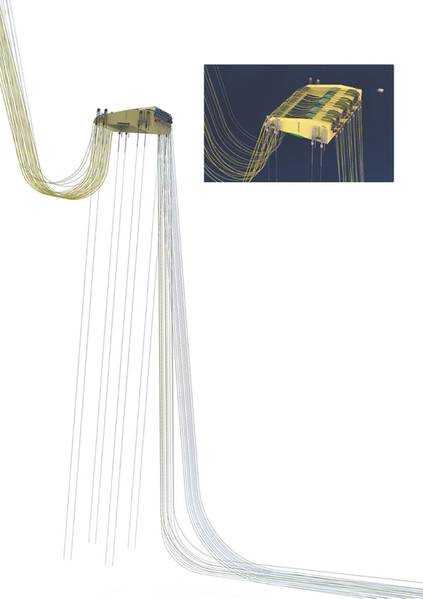

В 2011 году Subsea 7 был удостоен капитального контракта на подводный пуповинный, стояк и отвод (SURF) национального оператора Petrobras для четырех развязанных систем стояков, которые будут установлены на месторождениях Sapinhoá-Lula NE, расположенных в бассейне Сантоса, в крупнейших инженерных, монтаж и ввод в эксплуатацию (EPIC) контракта SURF, присужденного на сегодняшний день в Бразилии. Пионерская технология подключения большого количества скважин к одному FPSO была разработана исследовательским центром Petrobras (Cenpes) и Subsea 7 при поддержке UFRJ (Федеральный университет Рио-де-Жанейро) и USP (Университет Сан-Паулу) , Проект потребовал установки четырех огромных погружных буев объемом 2800 тонн примерно на 250 метров ниже поверхности. Система была разработана для размещения комбинации 45 стояков / пуповины для каждого поля в небольшой области в развязанной компоновке. Объем подводной лодки 7 был конкретно 27 стальных контактных стояков 3,9 км, из которых 18 были 7,5-дюймовыми производственными линиями, тремя 9,5-дюймовыми линиями впрыска воды и шестью 8-дюймовыми линиями впрыска газа.

Поддерживаемые буи Risers (BSR)

Petrobras и его партнеры выбрали систему поддержки буев (RSR) как наиболее эффективное решение для проекта. Иван Круз, старший менеджер по продуктам Subsea 7, пояснил, что для достижения требований к производительности и установке системы были применены различные инновационные технологии. Создание модуля углового соединения (ACM) оказалось неотъемлемой частью системы BSR, подключив гибкие перемычки к предварительно установленным буям. Благодаря большому количеству стояков, буи могут занимать разные позиции, а ACM позволяет осуществлять соединения с неправильными углами до 15 °, надежно и безопасно, сокращая время подключения к оффшору. В рамках системы BSR введение ACM уменьшает поток текучей среды до одной точки сопряжения, тем самым снижая затраты и повышая надежность за счет устранения дополнительных потенциальных путей утечки.

Основным требованием для успешного причала BSR было использование корректировок троса для стабилизации и размещения каждого буя. Основная проблема, связанная с этим, заключалась в выборе подходящего материала троса, что помогало обеспечить осевую жесткость для того, чтобы сбалансировать требуемую регулировку натяжения и удержать соседние теги близко друг к другу, контролируя начальное ослабление во время изготовления и установки. Хотя стальная воздухозаборная труба является обычно используемым материалом для платформ с натяжными ножками (TLP), предпочтительным было умеренное снижение осевой жесткости, что позволило обеспечить простое верхнее натяжение между соседними канавками и регулировку длины. Значительное увеличение растяжения сухожилий, применяемое в то время, когда BSR находилось в вертикальном движении, не было бы приемлемым подходом из-за высокой вероятности смещения и повреждения системы.

Другим не менее важным техническим вопросом, который необходимо было решить, был вес подводного троса, который мог бы свести к минимуму воздействие на отрицательную плавучесть и размеры. Были окончательно выбраны прорези из проволочной сетки (SSW), потому что оболочка из спиральной проволочной сетки имеет долгую репутацию в других системах швартовки и, как было установлено, отвечает всем требованиям в течение 27 лет эксплуатации. Растяжение не является чрезмерным, но этого достаточно, чтобы минимизировать влияние допусков на измерение длины, будучи более простым для установки на море, включая блокировку линий в разъемах в требуемой точке.

Глубоководные проблемы

Развитие водохранилищ Sapinhoá-Lula NE было основным технологическим вызовом. Инновационная концепция BSR была уникальным дизайном в отрасли в то время и помогла снизить движение FPSO-подъема до минимального уровня. При такой конфигурации движения плавучей платформы не передаются за одно целое с жесткими стояками, что снижает урон из-за усталости и гарантирует их полезную жизнь даже в тяжелых метеорографических условиях. По словам Рикардо Фрэнсиса, консультанта по управлению технологиями трубопроводов и водосборников в Сенпе, буи вместе отвечают за производство 240 000 баррелей нефти в день. «Мы изучили систему буев, чтобы взять динамику жестких линий, потому что они внутренне имеют покрытие, которое предотвращает коррозию стали из-за присутствия газов, таких как H2S и CO2, и это покрытие имеет более сложную процедуру расчета с присутствием буй, срок службы этих линий значительно возрос, что делает производство возможным в досольных полях. Оттуда размещаются гибкие линии, называемые перемычками, которые соединяют буй с производственной платформой. В дополнение к приведению производства в PEU, он предназначен для поглощения их динамических движений. Это основная идея BSR, - говорит он.

С буем, удерживающим трубы, которые проводят нефть и газ из скважины на морском дне, к FPSO, он снимает нагрузку, приложенную к платформе. Еще одно преимущество - обеспечить установку стояков еще до прибытия производственной платформы. «Экономическое преимущество - это ожидание производства. Если вы подготовите все до того, как попадете в производственное подразделение, он просто подключит стояки, и вы можете ожидать от 3 до 6 месяцев производства », - говорит Рикардо. Хотя в установке первого BSR возникли проблемы с прорезями, что привело к задержкам в этой первой установке, операторы категорически заявили, что система работает бесперебойно и без каких-либо серьезных проблем, так как она начала работать в 2014 году и что подобные системы могут быть используется в других глубоководных досольных играх в будущем.

Взгляните на некоторые из технологических проблем, связанных с системой BSR:

- Эффективный метод установки коррозионно-стойкого сплава (CRA) механически выровненной трубой BuBi методом намоточного монтажа;

- Разработка модуля углового соединения (ACM). Эта уникальная инженерная способность значительно упростила оборудование буев, минимизируя количество соединений и потенциальных путей утечки;

- Приспособленный для цели 400-тонный инструмент для установки на стояк, позволяющий надежно развернуть 27 SCR;

- Современная инженерная оценка механической трещиностойкости для сварных соединений из пластика, выполненных из сплавов 625;

- Новая привязанная привязанная система швартовки, аналогичная той, что предназначена для платформ с натяжным основанием (TLP), но с использованием спиральных тросов и цепей для простоты установки и достижения необходимых динамических характеристик;

- Система натяжения троса, способная противостоять изменениям верхнего угла, связанным с естественными смещениями буев, и вариациями потенциальной длины почти двух километров в длину;

- Нижнее соединительное устройство для упрощения соединений с фундаментом. Совокупный результат всех этих нововведений, некоторые дополнительные и вытекающие из существующих технологий и другие, совершенно новые и прорывные, привели к созданию полной системы BSR, которая имеет жизненно важное значение для поддержания производительности и низкого времени простоя для двух резервуаров.

-90611)

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)